Os Processos de Separação constituem, desde sempre, uma etapa fundamental dos Processos de Fabrico da Indústria Química. Para que o Processo Reaccional decorra de acordo com as especificações definidas previamente, é necessário que as matérias primas sejam introduzidas no Reactor com o grau de pureza adequado, o que implica, necessariamente, um processo prévio de tratamento/purificação das matérias primas. Ou seja, as correntes de entrada no reactor passam, quase sempre, por unidades prévias de separação. O mesmo se passa com os produtos da reacção. Na maior parte dos casos as correntes com os produtos da reacção transportam ainda alguma percentagem de reagentes podendo também ocorrer reacções paralelas que dão origem a produtos que não são os desejados. Também neste caso é necessário tratar essas correntes para separar o produto que foi inicialmente especificado, com o grau de pureza desejado. Outra área da instalação fabril onde são essenciais os Processos de Separação é no tratamento dos efluentes da unidade, sejam eles gasosos ou líquidos.

Os Processos de Separação são variados e a selecção do processo mais adequado para um determinado tratamento depende das características da alimentação a tratar e dos objectivos a atingir (nomeadamente o grau de pureza pretendido para a corrente de saída) assim como de factores económicos.

A noção de Processo de Separação está intimamente ligada à de Operação Unitária. Este conceito foi introduzido na Engenharia Química, pela primeira vez, por Arthur D. Little em 1915 (História da Engª Química) e foi essencial para a sistematização do ensino dos Processos Químicos:

“Operação Unitária é toda a unidade do processo onde os materiais sofrem alterações no seu estado físico ou químico e que pode ser projectada com base em princípios físico/químicos comuns”

São diversas e cada vez em maior número as Operações Unitárias que se usam no processo de fabrico, mas podemos organiza-las em quatro grandes grupos, tendo em conta os princípios físico/químicos subjacentes:

- Operações baseadas em Transferência da Quantidade de Movimento (por exemplo Sedimentação, Ciclonagem, Moagem, etc.);

- Operações baseadas em Transferência de Massa (por exemplo Destilação, Extracção, Absorção, Adsorção, etc.);

- Operações baseadas em Transferência de Calor (por exemplo os Permutadores de Calor);

- Operações baseadas simultaneamente em Transferência de calor e Massa (por exemplo Evaporação, Cristalização, etc.).

Para além disso podemos ainda agrupar as Operações Unitárias tendo em conta a forma como se modela a transferência:

- Com base no conceito de Andar em Equilíbrio (Equilibrium Based Operations);

- Com base no conceito de Velocidade de Transferência (Rate Based Operations).

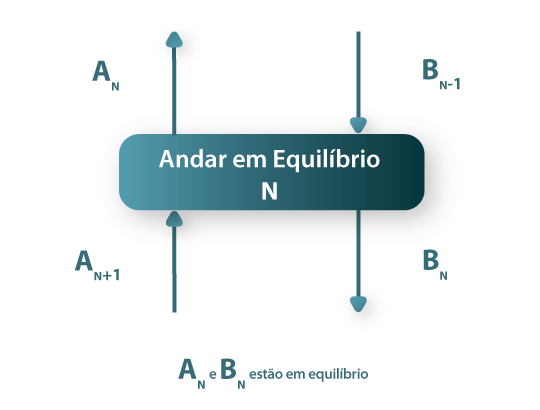

No primeiro caso o equipamento de separação considera-se dividido num conjunto de elementos que promovem a transferência produzindo correntes em equilíbrio, tal como esquematizado na Figura 1 (Andar em Equilíbrio).

Figura 1: Andar em Equilíbrio.

No andar N entram as correntes AN+1 e BN-1 que, após o processo de transferência, dão origem às correntes AN e BN que estão em equilíbrio. O equipamento de separação considera-se constituído por um somatório de andares em equilíbrio. No esquema da Figura 1 está representado um Andar em Equilíbrio de um Processo em Contra-Corrente, mas também podemos ter andares em equilíbrio em Processos em Co-Corrente. As operações de Destilação, Extracção e Absorção, podem ser modelados com base neste conceito. A forma como se concretiza fisicamente o Andar em Equilíbrio depende do processo em causa.

Em alternativa, podemos modelar as Operações Unitárias recorrendo ao conceito de Velocidade de Transferência. A Velocidade de Transferência é proporcional à Força Motriz (Driving Force) que descreve o afastamento do equilíbrio nas correntes entre as quais ocorre a transferência.

Um exemplo de uma Operação que costuma ser modelada com base neste conceito é a Absorção. Neste caso o modelo é constituído por equações diferenciais, enquanto a aplicação do conceito de andar em equilíbrio é traduzida matematicamente por sistemas de equações algébricas.

No portal existem simuladores para as operações de Destilação, Extracção, Absorção e Adsorção.

Os novos processos industriais que, por um lado passaram a lidar também com materiais biológicos e que, por outro lado exigem que os processos de estruturação ocorram numa escala cada vez mais pequena (nanómetro), têm levado ao desenvolvimento de Novos Processos de Separação, como sejam: a Separação por Membranas - a Ultra Micro e Nano Filtração a Osmose Inversa e a Electrodiálise -, a Separação por Peneiros Moleculares, a Separação por Processos Cromatográficos (já não apenas uma técnica analítica), a Separação por Fluidos Supercríticos, etc. No portal são abordados alguns destes novos processos de separação na secção de Processos Biológicos.

Outro desenvolvimento já amplamente implantado a nível industrial é o dos Processos de Separação Híbridos em que, no mesmo equipamento, se combinam simultaneamente mais do que um mecanismo. Um exemplo já bastante comum é o da Destilação Reactiva (www.engin.umich.edu/~cre/web_mod/distill/), utilizada por exemplo em processos de trans-esterificação (por ex. do ácido acético) e de isomerização, com a vantagem de permitir uma maior velocidade de separação, maior eficiência e conversões finais mais elevadas.

Também ao nível da modelação dos Processos de Separação, os últimos desenvolvimentos encaminham-se para uma modelização baseada nos fenómenos que ocorrem ao nível molecular (Molecular Based Simulation, ver “Osmosis Simulator” e D. Babic e A. Pfennig 2004 e 2006), embora para os sistemas mais complexos tal abordagem ainda não se tenha traduzido em modelos com aplicação prática na indústria.

Referências

- D. Babic, A. Pfennig, “Direct Modelling of Unit Operations on Molecular Level”, Proc. 16th Eu. Symp. Computer Aided Process Eng. and 9th Int. Symp. PSE, Eds. W. Marquardt, C. Pantelides, Elsevier, 359-364, 2006.

- A. Pfennig, “Distillation Simulated on Molecular Level”, Molecular Simulation, 30(6), 361-366, 2004.