Fundamentos

Equilíbrio líquido/líquido

Selecção do Solvente

Equipamento de extracção

Projecto de Colunas de Extracção

Dimensionamento de Colunas de Extracção

Bibliografia

Fundamentos

A Operação de Extracção é também uma operação de separação/purificação muito comum a nível industrial. Na extracção, a separação do soluto da mistura de alimentação é promovida pela adição de outro composto (um terceiro composto no caso da alimentação ser uma mistura binária), o qual designamos por solvente.

O conceito de extracção aplica-se quer a alimentações (misturas) sólidas, quer líquidas, às quais se pretende retirar o soluto, seja para o obter num estado mais puro por constituir o produto objecto do processo, seja por corresponder a uma impureza da alimentação que é necessário eliminar.

Nesta secção trataremos exclusivamente da extracção líquido/líquido (alimentação líquida). Se a alimentação for uma mistura sólida o processo designa-se por lexiviação (leaching) ou extracção sólido/líquido. Contudo, os mecanismos físico/químicos subjacentes são iguais nos dois casos.

A extracção (líquido/líquido e sólido/líquido) é muito comum no tratamento de minérios mas também na indústria alimentar, farmacêutica e de cosmética e na produção de óleos essenciais, assim como na purificação de correntes efluentes com vista a retirar contaminantes indesejados e tóxicos, que já existem em muito pequena quantidade, como por exemplo na remoção do fenol na produção de policarbonato.

Na Extracção Líquido/Líquido a separação está relacionada com a distribuição diferenciada do soluto pelas duas fases imiscíveis (ou parcialmente miscíveis) em contacto. A alimentação líquida é misturada com o solvente da extracção e o soluto dessa alimentação vai distribuir-se de forma desigual entre o solvente que se adicionou e o diluente da alimentação, passando, preferencialmente, para o novo solvente que se adicionou. Solvente e diluente devem ser o mais imiscível possível (total ou parcialmente imiscíveis). A transferência de massa do soluto deve dar-se da solução de alimentação para a fase do solvente.

É possível estabelecer um paralelismo entre Extracção Líquido/Líquido e Destilação. Em ambos os casos o soluto passa da fase de alimentação (corrente líquida) para a outra fase que se adiciona ou forma no processo (líquido ou vapor, respectivamente). O agente da separação na extracção é o novo líquido/solvente que se adiciona, enquanto que na destilação é o calor que se fornece ao processo, o qual dá origem a uma nova fase, desta vez vapor. Assim, a extracção é, normalmente, uma operação isotérmica enquanto na destilação existe, necessariamente, variação de temperatura ao longo do processo.

Tabela 1: Comparação Extracção/Destilação.

| Extracção | Destilação |

| 1. Extracção é a Operação Unitária na qual os constituintes da mistura líquida são separados através da adição de um solvente líquido insolúvel. | 1. Os constituintes da mistura líquida são separados pela adição de calor. |

| 2. A Extracção usa a diferença de solubilidades dos componentes para conseguir a separação | 2. A Destilação usa a diferença de pressão de vapor dos componentes para conseguir a separação |

| 3. A Selectividade é uma medida da facilidade da separação. | 3. A Volatilidade é uma medida da facilidade da separação. |

| 4. Obtém-se uma nova fase líquida insolúvel por adição do solvente à mistura líquida inicial. | 4. Forma-se uma nova fase por adição de calor. |

| 5. As fases são mais difíceis de misturar e separar. | 5. A mistura e separação das fases é fácil. |

| 6. A extracção não fornece produtos puros e requer outros tratamentos posteriores. | 6. Fornece produtos praticamente puros. |

| 7. Oferece maior flexibilidade na selecção das condições operatórias. | 7. Menor flexibilidade na selecção das condições operatórias. |

| 8. Requer energia mecânica para a mistura e a separação. | 8. Requer energia térmica. |

| 9. Não precisa de sistemas de aquecimento ou arrefecimento. | 9. Precisa de sistemas de aquecimento e arrefecimento. |

| 10. Normalmente é a segunda escolha para a separação dos componentes de uma mistura líquida. | 10. Normalmente é a primeira escolha para a separação dos componentes de uma mistura líquida |

Quando, para tratar uma dada mistura, tanto a destilação como a extracção são opções viáveis, a escolha recai, normalmente, sobre a destilação. Se é certo que a destilação é energeticamente mais exigente, também é certo que, normalmente, a extracção sozinha não resolve o problema tendo de ser seguida de uma destilação para separar o soluto do novo solvente onde está dissolvido, dado que a extracção não conduz, por norma, a produtos muito concentrados.

A extracção é normalmente escolhida quando a separação por destilação da corrente original é difícil (caso das misturas azeotrópicas ou de volatilidade relativa próxima da unidade). Outra situação onde faz sentido recorrer à extracção é no tratamento de misturas aquosas pouco concentradas. Extrai-se o soluto com um solvente volátil e destila-se, posteriormente, a fase do solvente, com custos energéticos substancialmente mais baixos.

Na extracção líquido/líquido a alimentação que contém o Soluto (composto C) a extrair é misturada com o Solvente do processo (composto B) o qual deve ser o mais imiscível possível com o Diluente (composto A) da alimentação. Em resultado deste processo produzem-se duas fases, uma rica no solvente B (Extracto) e outra rica no diluente A (Resíduo ou Refinado). O solvente que se selecciona para o processo de extracção deve ter grande afinidade com o soluto C, de tal modo que, no processo de mistura, a transferência de massa ocorra no sentido dos extractos, ou seja o soluto fique preferencialmente retido na fase do solvente B. De seguida há que deixar repousar a mistura por forma a ser possível separar as duas fases praticamente imiscíveis (as quais devem ter densidades diferentes) produzindo-se finalmente o extracto e o resíduo.

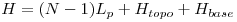

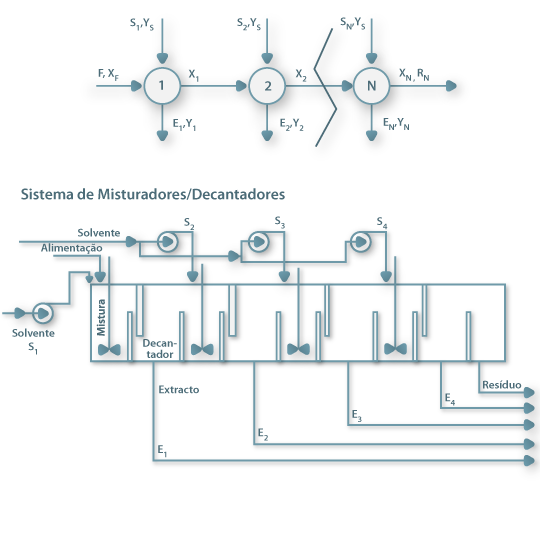

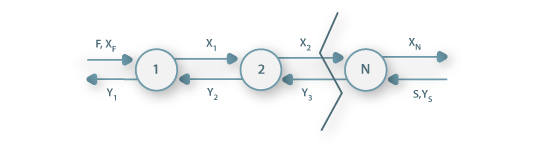

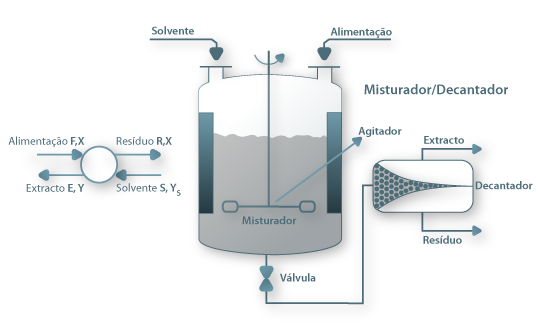

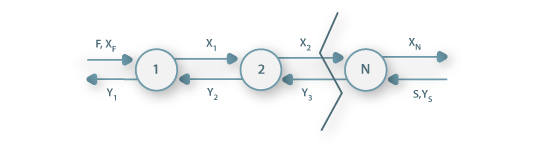

Para projectar o equipamento de extracção recorre-se também, normalmente, ao conceito de Andar em Equilíbrio e, assim, supõe-se que o extracto e o resíduo resultantes de cada unidade de mistura estão em equilíbrio. Isso é o que está esquematizado na Figura 1, onde também se mostra um esquema do sistema físico onde se pode conduzir o processo de extracção: um sistema de Misturador seguido de um Decantador.

Figura 1: Andar em equilíbrio num processo de extracção líquido/líquido.

A extracção laboratorial é também uma operação muito comum sendo nesse caso as duas etapas do processo (mistura e separação de fases) conduzidas na mesma peça de equipamento, o funil de decantação. Veja uma operação de extracção laboratorial no pequeno vídeo em baixo.

Figura 2: Separação do benzoato de sódio (água+MTBE). Vídeo da operação de extracção laboratorial.

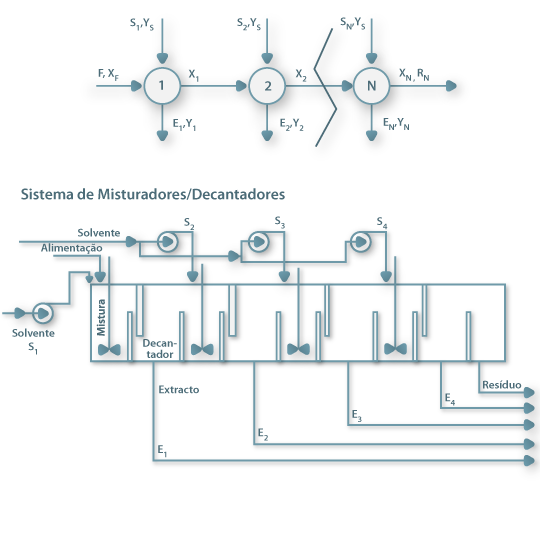

Para melhorar a recuperação do soluto no extracto e a eficiência global do processo, a extracção pode decorrer em vários andares em equilíbrio como esquematizado na Figura 3. O esquema da Figura 3 corresponde a um Processo em Contra-Corrente. Na extracção não se usam, normalmente operações em co-corrente pois nesse caso a driving-force fica muito pequena no final do processo. No caso da extracção em contra-corrente a driving-force para a transferência de massa (diferença de concentração entre as duas fases) mantém-se praticamente constante ao longo de todo o processo.

Figura 3: Extracção em contra-corrente.

Em alternativa, usa-se frequentemente em extracção a Operação em Corrente Cruzada (como esquematizado na Figura 4), embora neste caso os gastos com solvente sejam mais elevados. A operação em corrente cruzada, implementada através de uma série de Misturadores/Decantadores (Figura 4) usa-se, normalmente, em unidades de baixa capacidade que, por serem multiprodutos, precisam de ser mais flexíveis.

Figura 4: Extracção em corrente cruzada.

::: Início :::

Equilíbrio líquido/líquido

O projecto do equipamento de extracção líquido/líquido baseia-se na resolução dos sistemas de balanços mássicos e equações de equilíbrio, dado que este projecto recorre ao conceito de Andar em Equilíbrio. Assim, é necessário conhecer previamente as equações que descrevem o equilíbrio líquido/líquido para o sistema que se quer tratar.

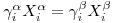

O equilíbrio líquido/líquido também pode ser descrito pela igualdade dos potenciais químicos (μ) das duas fases líquidas, tal como acontece nos sistemas líquido/vapor. Ou seja, para as fases α e β o equilíbrio entre as fases implica:

| (1) |

para os vários componentes (i) do sistema.

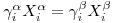

No caso do equilíbrio líquido/líquido a equação (1) reduz-se a:

| (2) |

onde γiα eγiβ são os coeficientes de actividade de i nas duas fases e xi α e xi β as respectivas fracções molares.

Os coeficientes de actividade podem ser calculados pelo método UNIFAC ou UNIQUAC, embora neste portal se recorra exclusivamente ao método UNIFAC (este assunto é desenvolvido em mais detalhe na secção de Termodinâmica Química/Equilíbrio Líquido/ Líquido).

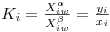

Um parâmetro importante a ter em conta na selecção do solvente para a extracção é o Coeficiente de Partição ou Razão de Equilíbrio (K) do soluto entre as duas fases líquidas (solvente adicionado ao processo e diluente da alimentação). Este coeficiente é definido, para o componente i, como:

| (3) |

Na equação (3) yi designa a fracção mássica de i no extracto, enquanto xi corresponde à fracção mássica de i no resíduo, de acordo com a nomenclatura normalmente utilizada na extracção (quando não se coloca nenhum índice referimo-nos ao soluto do processo).

Quando se define Ki para o soluto C, interessa que ele seja o mais diferente da unidade possível.

A Selectividade do solvente B é definida como a razão entre as razões das fracções mássicas soluto/diluente no extracto e no respectivo resíduo em equilíbrio:

| (4) |

e dá uma ideia da eficácia do solvente B para separar os constituintes da alimentação (A+C), ou seja, para retirar C da fase do diluente.

A Selectividade no processo de extracção é equivalente à Volatilidade na destilação. A extracção é tanto mais fácil quanto mais superior relativamente à unidade for β.

Representação gráfica das relações de equilíbrio líquido/líquido

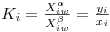

A forma mais directa de representar as relações de equilíbrio líquido/líquido é no Diagrama Triangular (normalmente o triângulo equilátero) dado estarmos perante sistemas ternários (C+A+B) e as várias correntes serem, como tal, misturas ternárias.

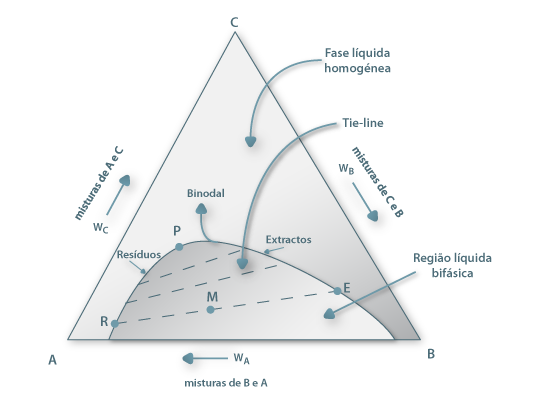

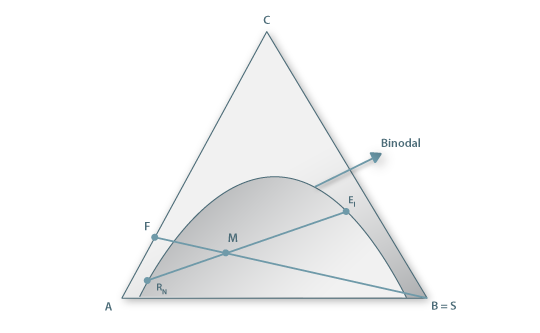

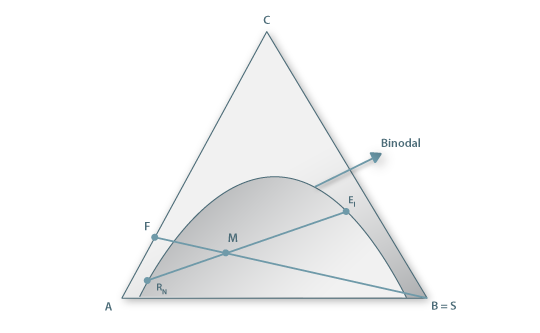

Na Figura 5 está representada num diagrama ternário a curva de equilíbrio líquido/líquido (Curva Binodal) que é o locus de todas as correntes de extracto (zona direita da curva) e de resíduo (zona esquerda da curva) em equilíbrio. Os vértices do triângulo correspondem aos componentes puros (A, B, C), e os lados às misturas binárias. No diagrama triangular as composições são normalmente dadas em fracções mássicas. O ponto P é designado por Ponto Crítico ou Plait Point e corresponde a ter um extracto e um resíduo em equilíbrio com a mesma composição, o que implica que, para estas condições, a extracção é impossível. No diagrama triangular estão também representadas as linhas que unem os extractos e os resíduos em equilíbrio, as quais se designam por Tie-Lines. Todos estes aspectos são mais desenvolvidos na secção de Termodinâmica Química/Equilíbrio Líquido/Líquido (nessa secção também se explica como trabalhar, ler composições e marcar correntes, num diagrama triangular). A curva de equilíbrio e as respectivas tie-lines traçam-se, normalmente, com base em resultados experimentais.

Figura 5: Diagrama triangular (curva binodal e tie-lines).

A curva binodal separa a zona de miscibilidade parcial dos componentes A e B (abaixo da binodal), da zona de miscibilidade total (acima da binodal).

O sistema ternário representado na Figura 5 é do tipo I (uma só zona de miscibilidade parcial). Existem sistemas com duas ou três zonas de miscibilidade parcial, como descrito na secção de Termodinâmica Química . A separação é normalmente mais fácil para os sistemas tipo I. Por vezes, variando a temperatura, pode passar-se de um sistema tipo III a um tipo II ou tipo I.

Para obter experimentalmente a curva binodal e respectivas tie-lines podemos proceder como se segue:

- Preparar uma solução de A+C e juntar lentamente B até surgir turvamento. A composição da mistura nesse preciso momento fornece um ponto da binodal.

- Para traçar as tie-lines é necessário preparar misturas ternárias na zona de miscibilidade parcial, deixá-las repousar para que ocorra a separação das duas fases em equilíbrio, recolher amostras de cada fase e efectuar a sua análise química.

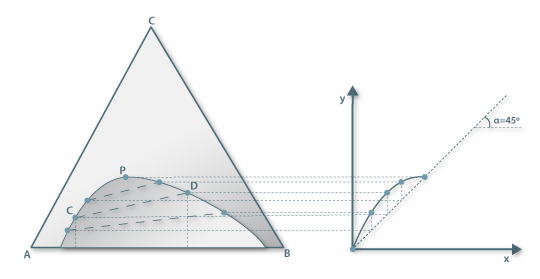

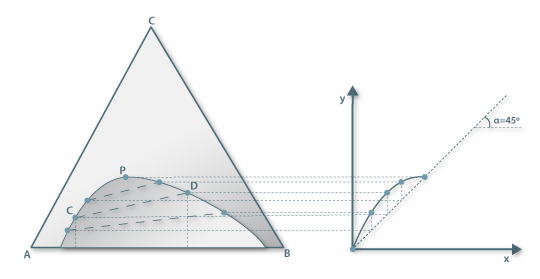

Outra forma de representar o equilíbrio líquido/líquido é traçar a Curva de Distribuição onde se representa a fracção mássica de soluto no extracto em função da fracção mássica de soluto no resíduo. A curva de distribuição pode obter-se directamente a partir do diagrama ternário como indicado na Figura 6. A forma da curva de distribuição depende do tipo de binodal (mais informação em Termodinâmica Química/ Equilíbrio Líquido/Líquido ).

Figura 6: Curva de distribuição (construção a partir do diagrama triangular).

No caso de A e B serem totalmente imiscíveis a curva de distribuição deve ser representada em termos de coordenadas isentas de soluto, Y=f(X), onde:

- Razão mássica de soluto no extracto:

- Razão mássica de soluto no resíduo:

dado que os extractos não arrastam A e os resíduos não arrastam B consigo.

A utilidade desta transformação tornar-se-á evidente na secção de Modelos Usados na Simulação Interactiva.

Para o projecto do equipamento de extracção é necessário fixar as condições operatórias que se seguem:

- Temperatura de operação;

- Pressão de operação;

- Caudal e composição da alimentação;

- Tempo de residência

- Seleccionar o solvente da extracção (muito importante).

A temperatura deve ser suficientemente alta para que os componentes sejam todos solúveis, mas também suficientemente baixa para que a zona de miscibilidade parcial seja apreciável. A temperatura pode ser uma variável a manipular para alterar a selectividade do solvente, e ajuda ainda a controlar a viscosidade.

Dito isto, normalmente o equipamento de extracção opera à pressão e temperatura ambiente. A pressão tem normalmente pouca influência no processo de extracção.

::: Início :::

Selecção do Solvente

O solvente ideal para um processo de extracção é aquele que tem uma grande afinidade para o soluto e que é totalmente imiscível com o diluente da alimentação. O solvente ideal é normalmente inatingível.

Uma vez identificado o grupo funcional com afinidade química para o soluto (“Liquid-Liquid Extraction”, Robbins, 1980) a pré-selecção dos solventes possíveis é, normalmente, feita em laboratório, para se avaliar melhor o desempenho dos vários solventes. Os parâmetros a ter em conta são:

- Selectividade – afinidade para o soluto C e não para o diluente A. Se a selectividade for 1 não haverá separação.

- Imiscibilidade com o diluente A (deve ser o mais elevada possível). A imiscibilidade de A e B facilita a separação das fases.

- Densidade – quanto maior a diferença de densidade entre solvente e diluente, mais fácil a separação das fases.

- Facilidade de recuperação do solvente – o solvente tem, em geral, de ser posteriormente recuperado do extracto para reutilização, e também para se obter o soluto com um grau de pureza mais elevado. Esta recuperação é, normalmente, efectuada por destilação. Assim, por esta razão, há que ter também em conta os seguintes parâmetros relativos ao solvente: volatilidade relativa solvente/soluto (tão alta quanto possível); temperatura de ebulição do solvente (tão baixa quanto possível para minimizar os custos energéticos da destilação); não deve haver formação de azeótropos com o soluto.

- Outras propriedades a ter em conta – viscosidade, tensão superficial, estabilidade química, reactividade (não pode reagir com o diluente da alimentação), toxicidade e, finalmente o custo.

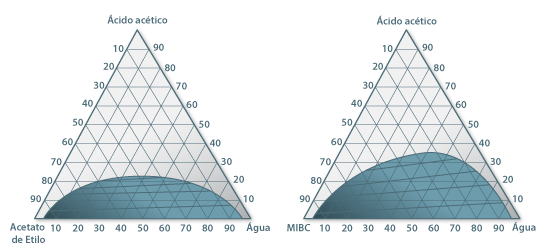

Apresenta-se em baixo um exemplo de selecção de um solvente para a separação de ácido acético da água (analisando apenas o coeficiente de distribuição e a miscibilidade com a água). Os valores do coeficiente de distribuição levam-nos a seleccionar o n-butanol ou o acetato de etilo apesar de parcialmente miscíveis com a água.

Tabela 2: Solventes para a extracção do ácido acético.

| Solvente | Coeficiente de Distribuição (20ºC) | Miscibilidade com Água (w/w% ,20ºC ) |

| n-Butanol | 1.6 | >10 |

| Acetato de Etilo | 0.9 | 10 |

| Metil Isobutil Cetona (MIBC) | 0.7 | 2.0 |

| Tolueno | 0.06 | 0.05 |

| n-Hexano | 0.01 | 0.015 |

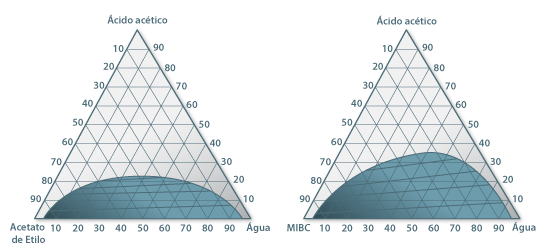

Vejam-se na Figura 7 os diagramas de equilíbrio para dois dos solventes da Tabela 2.

Figura 7: Diagramas de equilíbrio para o ácido acético.

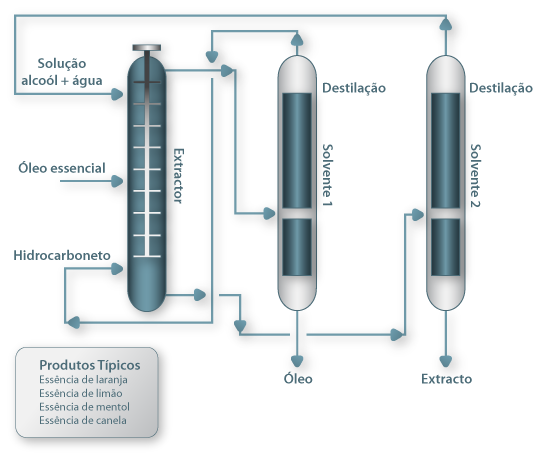

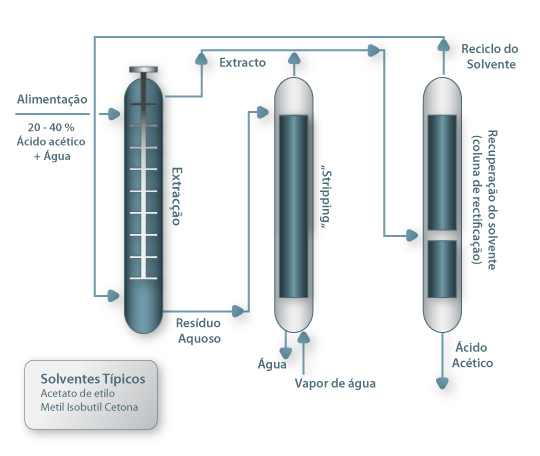

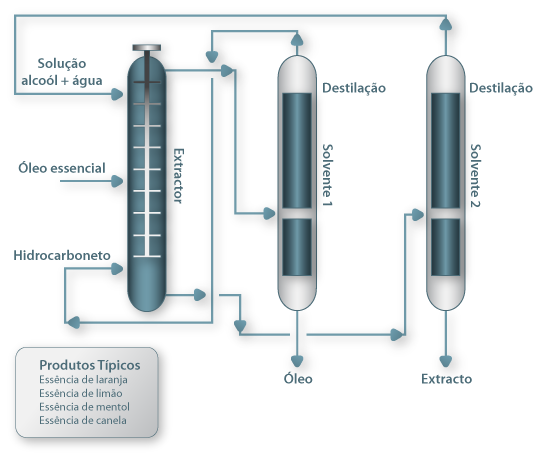

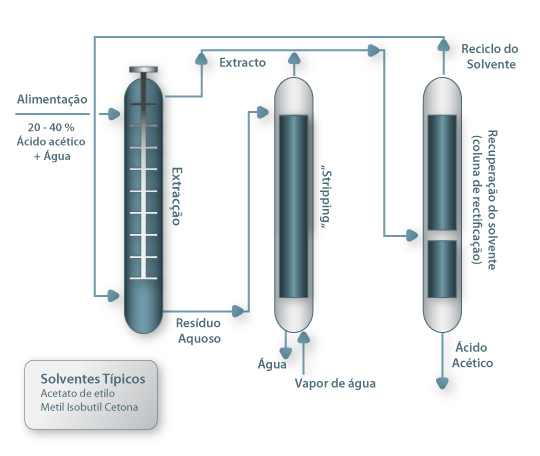

Como se referiu, um exemplo de uma separação que é efectuada por extracção é a separação do ácido acético da água, para a qual se usa, normalmente, o acetato de etilo como solvente (o ácido acético com elevado grau de pureza usa-se na produção de ésteres ou de acetato de celulose). Também outros ácidos carboxílicos são normalmente purificados recorrendo ao processo de extracção, utilizando-se, nalguns casos, como solvente, o benzeno. Na purificação de misturas aquosas de álcoois também se pode recorrer à extracção para ultrapassar o ponto azeotrópico. Outra aplicação comum da extracção é na purificação de aminas e também na produção de perfumes e essências (ver Flow Sheet na Figura 8).

Figura 8: Produção de essências por extracção líquido/líquido.

Nalguns casos a extracção pode ser favorecida se ocorrer simultaneamente reacção química com o soluto. Na secção de Aplicações e Casos de Estudo podem analisar-se alguns exemplos de extracção.

::: Início :::

Equipamento de extracção

Misturadores-Decantadores

O equipamento clássico de extracção são os Misturadores-Decantadores. Podemos ter séries de misturadores-decantadores operando em corrente cruzada ou contra-corrente, os quais consistem em tanques de agitação seguidos de tanques de decantação. No caso dos processos descontínuos, as duas etapas podem ocorrer no mesmo tanque. Este tipo de equipamento é usado quando o número de andares requerido para a separação é pequeno. Cada conjunto misturador-decantador corresponde a um andar do processo. Estes equipamentos são equipamentos de grande porte e, como tal, o número de unidades não pode ser muito elevado. Permitem tempos de residência elevados, assim como tratar caudais apreciáveis.

A intensidade de mistura requerida depende de várias variáveis como seja a viscosidade, tensão superficial e diferença de densidade das fases em contacto. Uma taxa baixa de mistura dá origem a gotas grandes e, como tal, diminui a área interfacial dificultando a extracção. Mistura muito intensa conduz à formação de gotas muito pequenas o que facilita a transferência de massa mas dificulta a decantação.

O objectivo do equipamento de extracção é misturar as duas fases, formar e manter as gotas da fase dispersa e, subsequentemente, separar as duas fases. Na extracção o equilíbrio é controlado pelo tamanho da maior gota no equipamento, enquanto que a decantação é controlada pelo tamanho da menor gota.

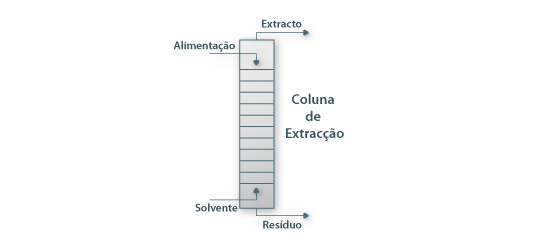

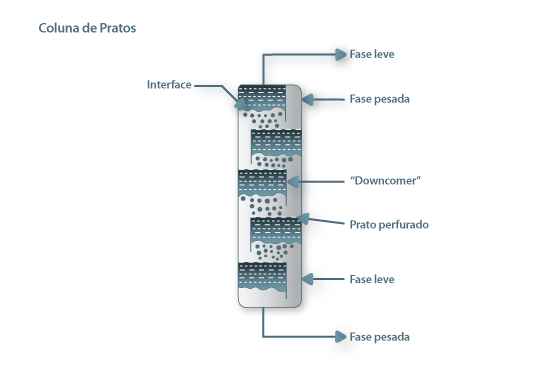

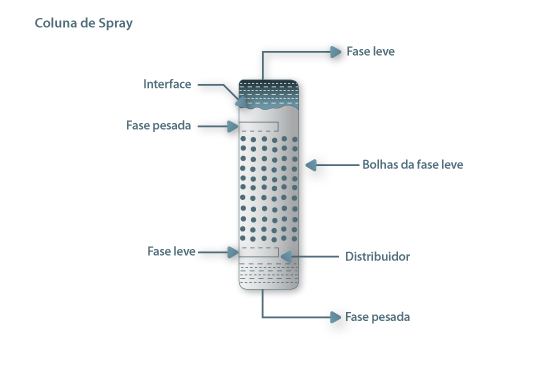

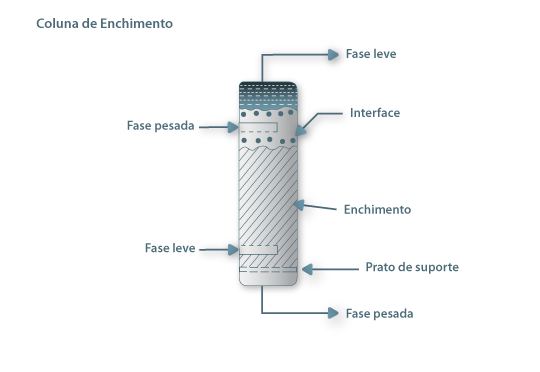

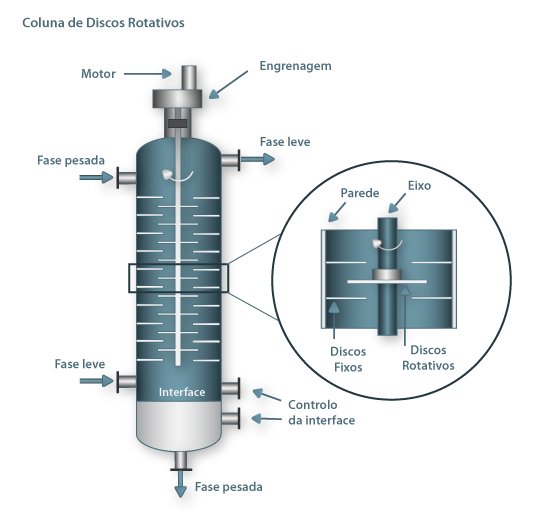

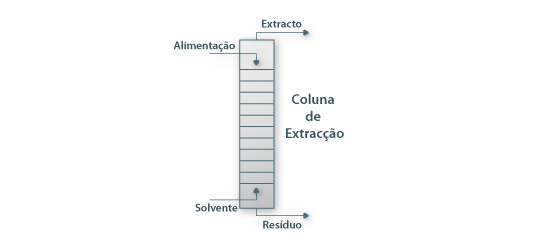

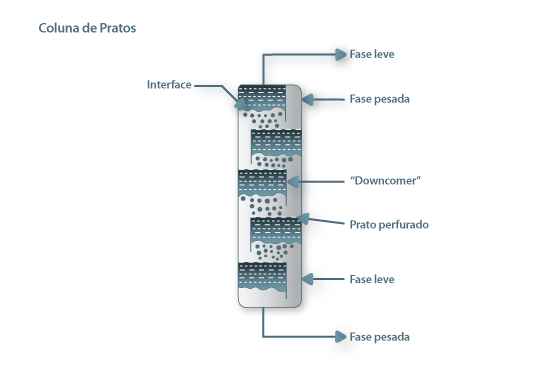

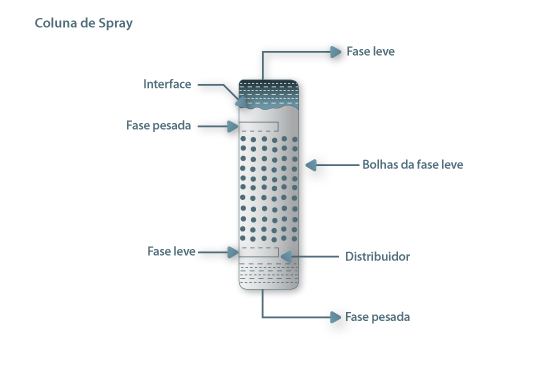

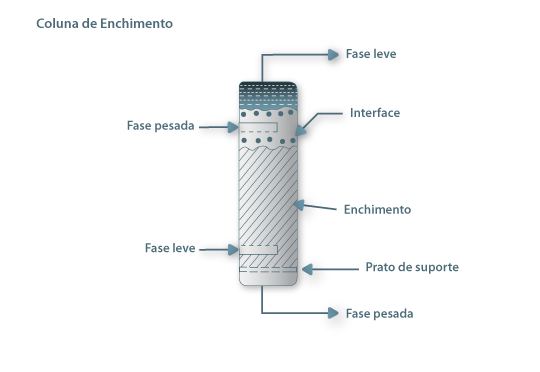

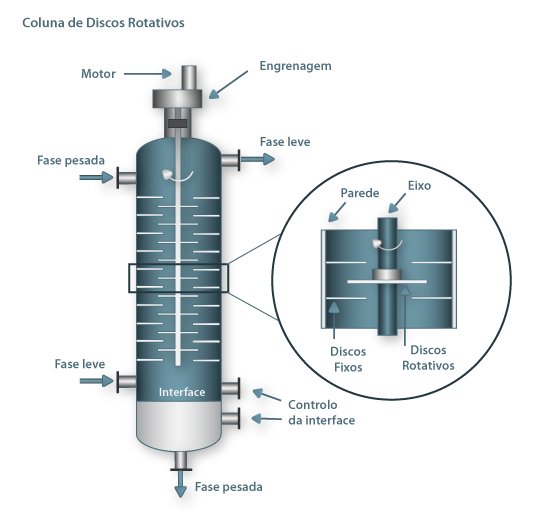

Colunas de Extracção

Quando o número de andares requerido é muito elevado a extracção tem de ser conduzida em colunas de extracção. Estas colunas podem ser estáticas ou agitadas.

As Colunas Estáticas podem ser de:

As Colunas Agitadas podem ser de:

- Discos rotativos

- Pulsantes

As colunas de extracção são sempre em contra-corrente.

As Colunas Estáticas dependem dos Internals para criar turbulência, formar as gotas e promover a transferência de massa. Assim, existe um valor mínimo para o caudal da fase dispersa. As Colunas Agitadas permitem maior flexibilidade.

Um outro tipo de equipamento de extracção são os Extractores Centrífugos os quais utilizam a força centrífuga para facilitar quer a mistura quer a separação das fases (a transferência de massa aumenta). Nestes extractores o tempo de residência é normalmente baixo e o número de andares teóricos anda à volta de um. Este tipo de extractor é muito usado na indústria farmacêutica.

A Tabela seguinte resume as características dos diferentes tipos de equipamento.

Tabela 3: Características do equipamento de extracção.

| Propriedade | Misturador/Decantador | Extractor Centrífugo | Colunas Estáticas | Colunas Agitadas |

| Nº de andares | baixo | baixo | moderado | elevado |

| Caudal | elevado | baixo | moderado | moderado |

| Tempo de residência | muito elevado | muito baixo | moderado | moderado |

| Tensão interfacial | moderada a alta | baixa a moderada | baixa a moderada | moderada a alta |

| Viscosidade | baixa a elevada | baixa a moderada | baixa a moderada | baixa a elevada |

| Diferença de densidades | baixa a elevada | baixa a moderada | baixa a moderada | baixa a elevada |

| Espaço ocupado | elevado | moderado | baixo | baixo |

Em baixo apresentam-se, esquematicamente, os vários tipos de equipamento de extracção (o misturador decantador foi já apresentado na Figura 1). Mais informação pode ser obtida em “Liquid Extractor Design” e em Seader e Henley, 2005.

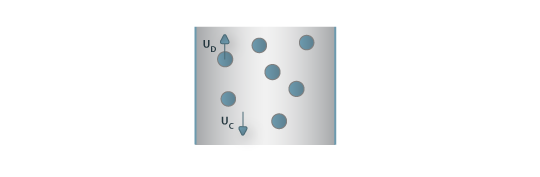

Nas colunas de extracção o líquido mais denso entra sempre no topo da coluna, enquanto que o mais leve entra na base.

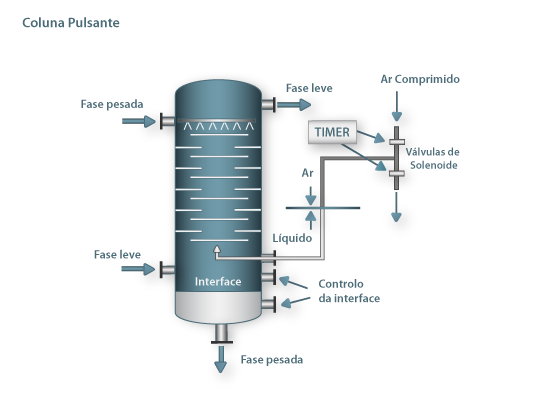

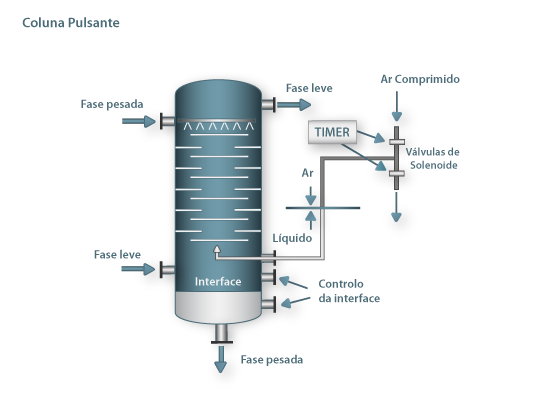

Nas Colunas Pulsantes existe um movimento alternado, de baixa amplitude, das fases que enchem a coluna, o que facilita a transferência de massa e a separação. Na fase ascendente o líquido leve mistura-se mais facilmente com a fase densa, enquanto que na fase descendente se favorece a separação das fases. Assim, uma coluna pulsante requer normalmente um terço dos andares das colunas não pulsadas equivalentes. As colunas pulsantes podem ser de pratos ou de enchimento.

Na Tabela seguinte resumem-se as características dos diferentes tipos de extractores.

Tabela 4: Vantagens e desvantagens dos diferentes tipos de extractores.

| Equipamento | Vantagens | Desvantagens |

| Misturador/Decantador | Eficiente

Pé-direito baixo

Bom contacto das fases Caudais elevados

| Necessita de muito espaço Nº de andares limitado Custos de instalação altos Custos de operação altos |

| Colunas Estáticas | Custos de investimento baixos

Custo de operação baixos Nº de andares flexível | Pé-direito elevado

Eficiência menor do que misturador/decantador |

| Colunas Agitadas | Facilidade de dispersão das fases

Custos de investimento baixos

O nº de andares não está limitado | Dificuldades na separação de sistemas com diferenças de densidade baixas

Não admite caudais elevados |

| Extractor Centrífugo | Separa misturas com diferença de densidade baixa

Tempo de permanência baixo | Custos de instalação elevados

Custos de operação ou manutenção elevados

Nº de andares muito reduzido |

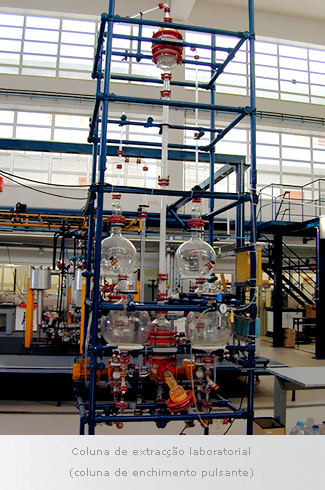

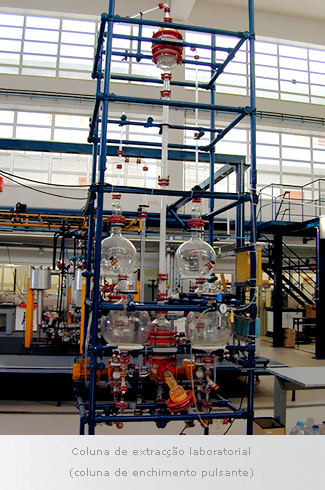

Seguem-se algumas fotografias de unidades laboratoriais e industriais de Extracção Líquido/Líquido.

Faz parte do projecto de uma coluna de extracção a selecção de qual é a fase contínua e qual a fase dispersa. Normalmente a fase com menor viscosidade será a fase contínua. Adicionalmente, um dos critérios para escolher a fase dispersa é o valor do caudal. A fase a que corresponde o maior caudal é escolhida normalmente para fase dispersa para aumentar a área interfacial e a turbulência.

Como se referiu anteriormente, o processo de extracção, só por si, não conduz à obtenção do produto final com as características desejadas. Na Figura seguinte representa-se um fluxograma de um processo de extracção com recuperação do solvente numa coluna de destilação de rectificação, e ainda, recuperação adicional do solvente transportado pelo resíduo por desabsorção (Stripping ou back extraction). O exemplo da figura refere-se à recuperação de ácido acético de um efluente, uma mistura aquosa com ácido acético (o solvente é, como referido anteriormente, o acetato de etilo). O ácido acético pode ser produzido, numa unidade deste tipo, com um grau de pureza de 95 a 100%.

Figura 9: Recuperação do ácido acético de um efluente aquoso.

::: Início :::

Projecto de Colunas de Extracção

O projecto do equipamento de extracção passa pela determinação do número de andares em equilíbrio após definição do solvente a usar e das condições de operação (pressão e temperatura), e também pela determinação da altura e do diâmetro da coluna ou das características do sistema misturador/decantador.

No caso geral de miscibilidade parcial dos componentes A e B, diluente e solvente respectivamente, os balanços mássicos e as relações de equilíbrio a resolver para o cálculo do número de andares teóricos podem representar-se no diagrama triangular.

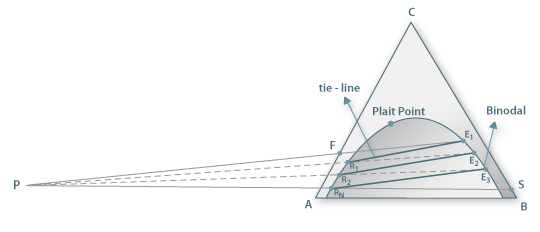

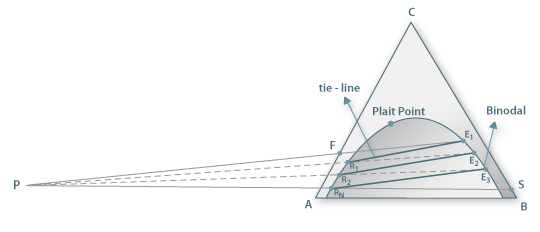

Para uma operação em contra-corrente (ver Figura 10) representa-se na Figura 11 o balanço mássico global ao extractor. Os balanços mássicos globais são representados por linhas rectas que unem as correntes em causa:

| (5) |

E1 e RN representam , respectivamente, o extracto que deixa o andar 1 onde se introduz a alimentação, e o resíduo que deixa o andar N onde se introduz o solvente. M representa uma corrente mistura (imaginária) relativa a todo o extractor.

Figura 10: Extracção em contra-corrente (esquema).

Figura 11: Representação dos balanços mássicos ao extractor no diagrama triangular.

Uma vez conhecido E1 podemos determinar a composição do resíduo R1 em equilíbrio com o extracto, recorrendo às relações de equilíbrio. Na Figura 12 representou-se a tie line que une E1 e R1 em equilíbrio, a qual corresponde ao primeiro andar teórico do extractor.

Figura 12: Representação de um processo de extracção em contra-corrente no diagrama triangular.

Para determinar agora a composição de E2 recorre-se de novo aos balanços mássicos. Para tal define-se um ponto operatório P, designado por “Net Flow” no sentido dos resíduos, e que é definido pelo seguinte balanço ao extractor:

| (6) |

Graficamente o Net Flow P surge na intersecção do prolongamento dos segmentos de recta  e

e  , de acordo com a equação (6) (ver Figura 12). Para o andar 2 do extractor (ou para qualquer outro andar) pode estabelecer-se o seguinte balanço mássico:

, de acordo com a equação (6) (ver Figura 12). Para o andar 2 do extractor (ou para qualquer outro andar) pode estabelecer-se o seguinte balanço mássico:

| (7) |

e, deste modo, E2 pode ser localizado na binodal, na zona dos extractos, no prolongamento do segmento de recta  (ver Figura 12).

(ver Figura 12).

Para localizar no diagrama triangular as restantes correntes utilizar-se-ão as relações de equilíbrio, para localizar os resíduos, e os balanços mássicos incluindo o Net Flow, para localizar os extractos. Cada tie line representa um andar teórico. Traçam-se tantas tie-lines quantas as necessárias para atingir a composição pretendida para o resíduo (obter o grau de redução pretendido para o extractor, XF/XN). Genericamente, para o andar n do extractor a equação (7) pode escrever-se:

| (8) |

O número de tie lines corresponde ao número de andares teóricos do extractor. Este método designa-se por Método de Hunter-Nash.

Para o cálculo dos caudais de extracto e resíduo em cada andar há que conjugar balanços mássicos globais e balanços mássicos ao soluto. Por exemplo, para calcular E1 e RN conhecidas as suas composições e o caudal de solvente e de alimentação, basta resolver simultaneamente as equações (6) e(9):

Balanço mássico ao soluto

| (9) |

Designamos a fracção mássica de soluto nos extractos e solvente por y, e no resíduo e alimentação por x, como referido anteriormente (yC,S pode ser zero). Todos os balanços estabelecidos ao equipamento de extracção são sempre balanços mássicos.

Um parâmetro importante do projecto é a selecção do caudal de solvente. Quanto maior o caudal de solvente menor o número de andares que o extractor tem de ter. Existe um valor mínimo para o caudal de solvente (Smínimo) o qual corresponde à existência de uma pinch zone no extractor. Significa isto que nessa zona tie lines e linhas dos balanços mássicos coincidem, de tal maneira que é necessário um número infinito de andares para ultrapassar essa região do extractor, e chegar à composição pretendida para o resíduo. Assim, o Caudal Mínimo de Solvente implica um Número Infinito de Andares Teóricos para o extractor e, como tal, o cálculo de Smínimo tem por base este pressuposto. Esta questão será abordada em mais detalhe na secção de “Modelos Usados na Simulação Interactiva”, para o caso de A e B serem totalmente imiscíveis.

Para os casos em que a extracção é mais difícil pode-se operar com refluxo do extracto (ou do resíduo), à semelhança do que acontece na destilação, por forma a melhorar a separação.

::: Início :::

Dimensionamento de Colunas de Extracção

Diâmetro da coluna

O diâmetro da coluna de extracção tem de ser suficientemente elevado para deixar escoar as duas fases ao longo da coluna sem haver inundação. A estimativa do diâmetro de uma coluna de extracção é mais difícil e complexa do que no caso das colunas de destilação, devido ao maior número de variáveis que condicionam o diâmetro da coluna. Essas variáveis são: caudais, diferença de densidades das fases, tensão interfacial, direcção da transferência de massa, viscosidade, densidade da fase contínua e geometria dos internals.

A forma mais correcta de determinar o diâmetro da coluna de extracção é por scale up de testes laboratoriais. Existem, contudo, alguns métodos aproximados para o cálculo do diâmetro de uma coluna de extracção os quais envolvem várias etapas:

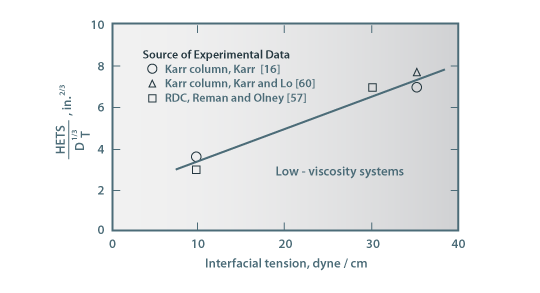

1. Cálculo da capacidade da coluna

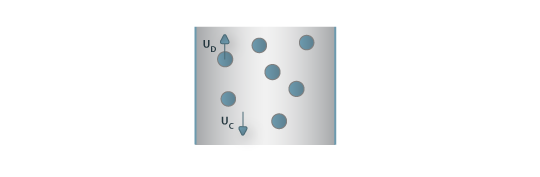

Na Figura13 esquematiza-se a ascensão das gotas da fase menos densa (dispersa) no seio da fase contínua que desce na coluna.

Figura 13: Esquema da ascensão da fase dispersa numa coluna de extracção.

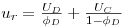

uD é a velocidade de ascensão média das gotas da fase dispersa e uC a velocidade com que desce a fase contínua, as quais podem ser calculadas a partir de:

| (10) |

| (11) |

Onde UD e UC são as velocidades superficiais médias, respectivamente para a fase dispersa e para a fase contínua e φD é a fracção volumétrica da fase dispersa.

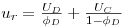

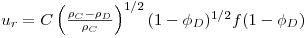

A velocidade média de ascensão da fase dispersa relativamente à fase contínua (ur, slip velocity) será então dada por:

| (12) |

Esta velocidade relativa está relacionada com as forças que actuam sobre a gota de líquido (atrito, gravidade e impulsão) e a constante de proporcionalidade dessa relação designa-se por C, a qual pode ser obtida através de correlações obtidas experimentalmente (ver Seader e Henley, 2006).

| (13) |

ρD e ρC representam, respectivamente, as densidades das fases dispersa e contínua.

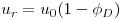

Uma alternativa à equação (13) é relacionar ur com a velocidade de ascensão das gotas isoladas (u0), corrigindo esta velocidade tendo em atenção a fracção volumétrica da fase dispersa:

| (14) |

Combinando as equações (12) e (14) obtém-se:

| (15) |

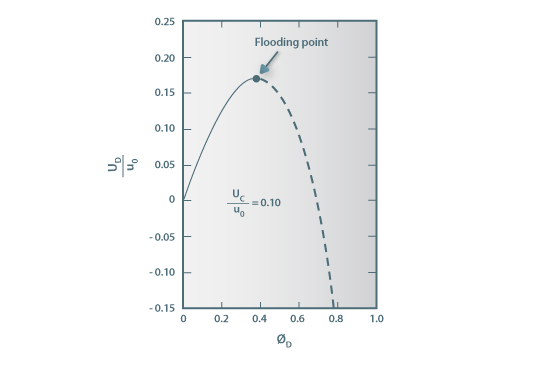

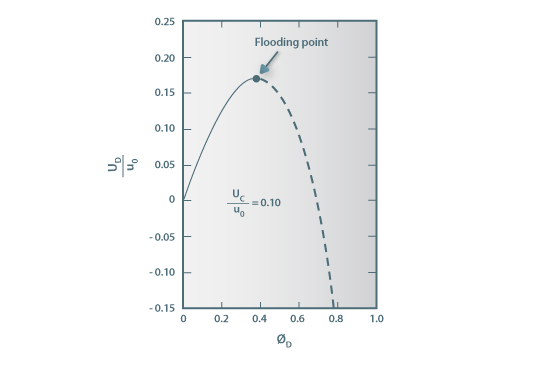

A equação (15) é cúbica relativamente a φD e pode ser representada graficamente como UD/ u0=f(φD) para cada valor da razão UC/ u0. Um valor típico para UC/ u0 é 0.1. Na Figura 14 temos a curva de retenção (hold up) para uma coluna de extracção líquido/líquido, para UC/ u0=0.1.

Figura 14: Curva de hold up para uma coluna de extracção líquido/líquido (Seader e Henley, 2006).

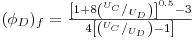

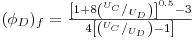

Para um valor de UC fixo se UD aumenta o hold up na coluna aumenta (φD aumenta) até se atingir o ponto de inundação da coluna, como se verifica na Figura 14. φD no ponto de inundação ((φD)f) pode ser dado por:

| (16) |

Esta equação prevê valores para o ponto de inundação entre zero, se UD/UC igual a zero, e 0.5 se UC/UD igual a zero. Para UD/UC igual a 1 (φD)f =1/3.

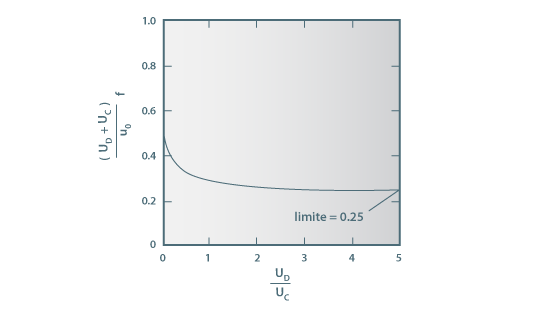

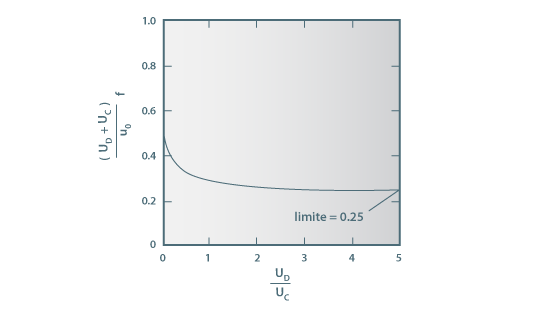

A resolução simultânea das equações (15) e (16) permite traçar o gráfico da Figura 15 para a variação da capacidade total máxima da coluna (no ponto de inundação) em função da razão das velocidades das duas fases.

Figura 15: Efeito da razão das velocidades das fases na capacidade total máxima de uma coluna de extracção líquido/líquido (Seader e Henley, 2006).

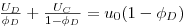

A capacidade total da coluna pode ser lida neste gráfico para cada valor de UD/UC. A maior capacidade total máxima ocorre para os menores valores de UD/UC. A razão das velocidades das duas fases pode ser calculada a partir do conhecimento dos caudais mássicos das respectivas fases (MD e MC, respectivamente para a fase dispersa e para a fase contínua), de acordo com a equação (17):

| (17) |

2. Determinação da velocidade característica u0

u0 pode ser calculado a partir da equação (18) se se supuser que o número adimensional [(u0μCρC)/(σΔρ)] é constante. De acordo com Olney e Ackerman (Seader e Henley, 2006) um valor normal para este número adimencional, para colunas agitadas onde uma das fases é água, é 0.01. Nesse caso pode escrever-se:

| (18) |

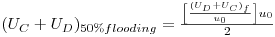

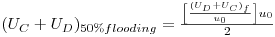

Se considerarmos que a coluna opera para uma carga correspondente a 50% do ponto de inundação (o que é um valor normal), a capacidade total da coluna pode ser obtida lendo o valor da capacidade máxima na Figura 15 e dividindo por 2 esse valor. Obtém-se, assim, a soma das velocidades superficiais reais para 50% de inundação:

| (19) |

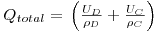

3. Cálculo do caudal volumétrico total

O caudal volumétrico total em circulação na coluna pode agora ser calculado a partir de:

| (20) |

4. Cálculo da área de secção recta e do diâmetro da coluna

A área de secção recta da coluna pode, por sua vez, ser dada por:

| (21) |

Donde se pode facilmente extrair o Diâmetro da Coluna.

Altura da coluna

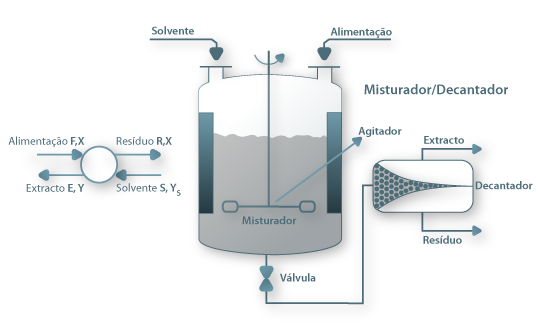

No que se refere à altura da coluna de extracção, se se tratar de uma coluna de pratos podemos calcula-la a partir de:

| (22) |

Onde Lp é o espaçamento entre os pratos, N o número de pratos e Htopo e Hbase são alturas de segurança dependentes do tempo de retenção na coluna, mas normalmente da ordem de 10 a 15% da altura da secção com os pratos. O espaçamento é normalmente menor do que para as colunas de destilação e varia entre 0.15 e 0.6 m. As perfurações dos pratos para colunas de extracção variam entre 1.5 e 4.5 mm.

Nas colunas de enchimento e também nas colunas rotativas, a altura da coluna pode ser calculada a partir da definição da HETS (altura equivalente a um andar), onde já se incorpora um factor de eficiência correspondente à passagem do andar teórico (calculado no projecto) ao andar real.

H=N (HETS)

Eventualmente, seria mais exacto calcular a altura com base no conceito de HTU (height transfer unit) o qual é introduzido na secção de Absorção/Fundamentos mas, devido à dificuldade de calcular este parâmetro para os sistemas de contacto líquido/líquido, ainda se continua a usar vulgarmente o parâmetro (HETS) em extracção para o cálculo da altura da coluna.

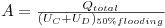

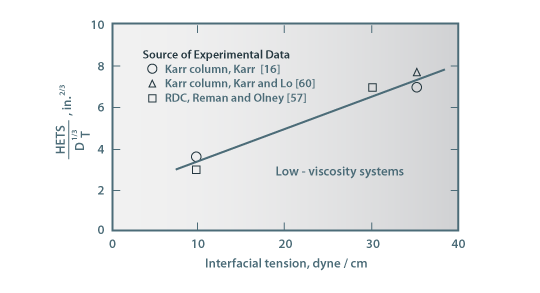

A (HETS) é função da tensão interfacial, viscosidades das fases e da diferença de densidades das duas fases. Existem algumas correlações empíricas para o cálculo de (HETS), para os vários tipos de colunas, mas o ideal, dado o grau de incerteza dessas correlações, é efectuar testes experimentais e fazer o scale up para o equipamento industrial considerando a relação entre (HETS) e diâmetro da coluna. O expoente, n, desta relação varia normalmente entre o.2 e 0.4, dependendo do sistema a tratar.

HETS=f(Dn)

Na falta de informação experimental podemos usar o gráfico da Figura 16 para determinar o valor de (HETS) para colunas rotativas, desde que a viscosidade das fases não seja superior a 1 cp.

Figura 16: Scale up da HETS (Seader e Henley, 2006) - valores em polegadas.

Para misturas muito viscosas o valor de (HETS) pode chegar aos 30 cm (24 polegadas).

Muitas vezes os próprios fabricantes fornecem valores de (HETS) para os seus equipamentos em função das propriedades das fases.

Informações mais rigorosas podem ser obtidas em Lo et al. (1983), Thornton (1992) e Strigle (1987). Na Tabela 5 apresentam-se valores típicos de (HETS) e da gama de velocidades superficiais características, para vários tipos de colunas (Seader e Henley, 2006).

Tabela 5: HETS para diversos tipos de colunas de extracção.

| Tipo de Extractor | 1/HETS, (m-1) | UD+UC, (m/hr) |

| Coluna de enchimento | 1.5 – 2.5 | 12 – 30 |

| Coluna de pratos perfurados | 0.8 – 1.2 | 27 – 60 |

| Coluna de discos rotativos | 2.5 – 3.5 | 15 – 30 |

| Coluna Karr (agitada) | 3.5 – 7.0 | 30 – 40 |

No caso de colunas pulsantes a amplitude e a frequência da pulsação também são parâmetros operatórios, e variam normalmente como se segue:

Amplitude – 5-25 mm

Frequência – 100-250 ciclos/minuto

As perfurações dos pratos, neste caso, costumam ser ligeiramente mais pequenas do que para colunas não pulsantes, variando entre 1.5 e 3.0 mm.

Quando seleccionar a Extracção Líquido/Líquido

A separação por Extracção Líquido/Líquido é normalmente atractiva e como tal a opção escolhida, quando:

- O composto a separar existe em pequena quantidade;

- O composto a separar tem ponto de ebulição muito elevado;

- Se pretende separar misturas aquosas com grande percentagem de água (como a entalpia de vaporização da água é elevada a destilação implicaria grandes consumos energéticos);

- Se pretende recuperar compostos sensíveis à temperatura (a extracção pode ser mais económica do que a destilação sob vácuo);

- Se pretende separar compostos com ponto de ebulição muito próximos;

- Se pretende separar misturas que dão origem a azeótropos.

De notar, contudo, como referido anteriormente, que a operação de extracção de per si, não resolve, normalmente, o problema total de separação da mistura a tratar, exigindo que as correntes do extractor sofram outros tratamentos posteriores (veja-se os exemplos das Figuras 8 e 9). Este aspecto tem de ser tido em conta na análise económica do processo.

::: Início :::

Bibliografia

- Robert E. Treybal, Liquid Extraction, 2nd ed, McGraw-Hill, New York, 1963.

- Robert E. Treybal, Mass-Transfer Operations, 3rd ed., McGraw-Hill, New York , 1981.

- J. D. Seader and Ernest J. Henley, Separation Processes Principles, 2nd ed., J. Wiley, 2006.

- Ernest J. Henley and J. D. Seader, Equilibrium-Stage Separation Operations in Chemical Engineering, Wiley, New York, 1981.

- Phillip C. Wankat, Separation Process Engineering, 2nd ed., Prentice Hall, 2006.

- Robbins, L.A., Liquid-liquid Extraction: a Pretreatment Process for Wastewater, CEP, pp. 58-61, October, 1980.

- Lo, T.C., Baird, M.H.I. e Hanson, C., Eds., Handbook of Solvent Extraction, Wiley IntSc., N.Y, 1983.

- Thornton, J.D., Science and Practice of Liquid-Liquid Extraction, vol 1, Claredon Press, Oxford, 1992.

- Stigle, R.F. Jr., Random Packings and Packed Towers, Gulf Pub. Co., Houston, Tx, 1987.

Outros links

::: Início :::

e

e  , de acordo com a equação (6) (ver Figura 12). Para o andar 2 do extractor (ou para qualquer outro andar) pode estabelecer-se o seguinte balanço mássico:

, de acordo com a equação (6) (ver Figura 12). Para o andar 2 do extractor (ou para qualquer outro andar) pode estabelecer-se o seguinte balanço mássico:

(ver Figura 12).

(ver Figura 12).