i-Butano/n-Butano/Pentano/Hexano

Benzeno/Metilciclohexano/Tolueno. Distribuição de um componente não-chave

Etanol/Água. Existência de azeotrópo

1 i-Butano/n-Butano/Pentano/Hexano

Neste exemplo, pretende ilustrar-se as capacidades de cálculo do simulador Destilação, escolhendo-se para o efeito um sistema de alcanos, próximo da idealidade. São tratados os cálculos básicos de projecto e, à medida que se analisa os resultados, são propostas questões no sentido de se estudar o efeito de diversos parâmetros no projecto e operação da coluna de destilação (nomeadamente o efeito da pressão, da razão de refluxo e da condição térmica da alimentação).

Consideremos uma mistura no estado de líquido saturado e com composição molar zF = (0.1, 0.35, 0.45, 0.1) (cada elemento do vector zF corresponde a um componente e por ordem de pontos de ebulição, do mais leve para o mais pesado, ou seja, pela ordem i-butano, n-butano, pentano e hexano). Pretende recuperar-se 98% do n-butano no destilado e 95% do pentano no resíduo, tratando 100 kmol/h da mistura numa coluna de destilação. A pressão de operação é aproximadamente constante e igual a 5 bar, o condensador é total e o refluxo saturado. O projecto da coluna inclui a determinação das dimensões do equipamento e suas condições de operação, de modo a alcançar-se o grau de separação desejado. Duas das variáveis de projecto mais importantes são o número de andares de equilíbrio (que determina a altura da coluna) e a razão de refluxo (que determina os caudais que circulam na coluna, os calores trocados no condensador e revaporizador e o diâmetro da coluna).

Comecemos por fazer um projecto aproximado, usando o método FUGK. No módulo Destilação, seleccionamos então a opção “apenas método FUGK”. Antes disso, para especificar a alimentação, seleccionamos como parâmetro de entrada a sua condição térmica q, que neste caso toma o valor 1 (líquido saturado). Para o modelo de equilíbrio, optamos pelo modelo mais completo (UNIFAC + virial), ainda que para este sistema os resultados para os diferentes modelos devam ser semelhantes.

O método FUGK estima a razão de refluxo mínima (Rmin) a partir das equações de Underwood. A razão de refluxo operatória (R) é depois calculada como kk×Rmin, tendo o utilizador de especificar o parâmetro kk. Este parâmetro pode ser optimizado de acordo com critérios económicos e sabe-se que habitualmente o seu valor óptimo se situa entre 1.05 e 1.3, ou seja, a razão de refluxo óptima é tipicamente 5 a 30% acima da mínima. Aqui vamos considerar kk = 1.2.

O método FUGK estima o número mínimo de andares a partir da equação de Fenske, calculando volatilidades relativas médias (alfa) entre as condições do topo e da base da coluna. Este cálculo é iterativo, partindo de estimativas grosseiras para as composições no topo e na base da coluna. O ciclo iterativo converge quando o erro relativo em alfa(LK) é inferior a uma tolerância, aqui considerada igual a 0.5E-6 (precisão de 6 algarismos significativos em alfa(LK)).

Para o dimensionamento aproximado da coluna, é ainda necessário especificar o espaçamento entre pratos, aqui considerado igual a 0.4 m (veja a secção Dimensionamento de uma Coluna de Pratos, em Modelos usados na simulação interactiva). Os resultados obtidos são os seguintes:

Composicao do destilado (xD) |(0.2143,0.7374,0.0484,0.0000)

Composicao do residuo (xB) |(0.0006,0.0131,0.7993,0.1870)

Volatilidade relativa (alfa) |(3.118,2.459,1.000,0.403)

Numero minimo de andares (Nmin) | 8

Numero total de andares (N) | 20

Andar da alimentacao (NF) | 9

Razao de refluxo minima (Rmin) | 1.089

Razao de refluxo (R) | 1.307

Caudal de destilado (D) | 46517 mol/h

Caudal do residuo (B) | 53483 mol/h

Temperatura do destilado (TD) | 322.13 K

Temperatura do residuo (TB) | 370.18 K

Para o grau de separação especificado, são então necessários 20 andares, ou seja, 18 andares teóricos na coluna + condensador + revaporizador (o condensador é total e logo não é, de facto, um andar de equilíbrio; contudo, por uma questão formal convenciona-se que o primeiro andar é o condensador). A alimentação deve entrar no 8º andar a contar do topo e a razão de refluxo, 20% superior à mínima, é cerca de 1.3.

Para a composição do destilado prevista, a sua temperatura de ponto de bolha é TD = 322 K. Para temperaturas do destilado abaixo de cerca de 322 K (49 ºC), a utilização de água como refrigerante no condensador pode tornar-se inviável, tendo de se recorrer a refrigerantes muito mais caros. Por outro lado, a temperatura do resíduo TB tem de ser suficientemente baixa para que o revaporizador possa operar com o vapor disponível na fábrica. Claro que, se alteramos a pressão de operação, as temperaturas TD e TB, ambas temperaturas de ponto de bolha, serão também diferentes.

A partir da correlação de O’Connell, a rotina de dimensionamento estima uma eficiência global dos pratos da coluna igual a 67%, o que corresponde a 18/0.67 = 27 pratos na coluna e uma altura total da coluna Hc = 12.0 m. O diâmetro da coluna é calculado com base numa velocidade linear do vapor (uV) que proporciona um borbulhamento eficiente do vapor no líquido. A estimativa para essa velocidade é uV = 0.230 m/s, correspondendo a um diâmetro da coluna Dc = 0.98 m.

1. Usando o método FUGK, estude o efeito da pressão no projecto da coluna, incluindo as suas dimensões. Fundamente as tendências observadas. Quais as vantagens e desvantagens da coluna operar à pressão atmosférica, em alternativa à pressão de 5 bar, inicialmente considerada?

2. E quanto ao parâmetro kk = R/Rmin? Qual o seu efeito no projecto?

Façamos agora um projecto mais rigoroso, recorrendo ao método de Wang-Henke (WH). Começamos por executar o programa no modo “método FUGK seguido de método WH”, que utiliza os valores de N, NF, R e D calculados pelo método FUGK como valores de entrada no método WH.

O método WH resolve o conjunto de relações de equilíbrio, balanços de massa e balanços de entalpia para todos os andares da coluna, através de um processo iterativo que tenta convergir o perfil da temperatura ao longo da coluna. É então necessário especificar a tolerância admitida no erro do perfil da temperatura, mais precisamente, na raiz quadrada do erro quadrático médio no perfil da temperatura. Considera-se aqui uma tolerância igual a 0.5E-3 K, o que corresponde a uma precisão média na temperatura de 3 casas decimais. Para sistemas muito não-lineares, pode não conseguir-se uma convergência tão exigente. Além disso, a tolerância deve ser escolhida tendo em conta a amplitude de temperaturas na coluna, sendo que para colunas com uma reduzida amplitude térmica deve baixar-se a tolerância.

Passemos agora a apresentar alguns dos resultados:

Composição do destilado (xD) |(0.2145,0.7304,0.0551,0.0000)

Composição do resíduo (xB) |(0.0004,0.0191,0.7935,0.1870)

Recuperação do LK (RecLK) | 0.9708

Recuperação do HK (RecHK) | 0.9430

Calor trocado no condensador | -615.02 kW

Calor trocado no revaporizador | +650.36 kW

O método rigoroso fornece estimativas melhoradas para as composições do destilado e resíduo e calcula as correspondentes recuperações dos componentes chave. Verifica-se que as recuperações inicialmente especificadas no método aproximado (98% para LK e 95% para o HK) não são atingidas. É então necessário rever o projecto, ajustando as variáveis de entrada do método rigoroso. Para tal, utiliza-se o simulador Destilação no modo de cálculo “apenas método WH”. Habitualmente, mantém-se o caudal de destilado e ajusta-se o par (N,NF) e/ou a razão de refluxo R. Para cada valor de N, é necessário identificar a localização óptima da alimentação, ou seja, o valor de NF que maximiza as recuperações. Mantendo a razão de refluxo, consegue-se atingir as recuperações desejadas com 23 andares, sendo o andar óptimo da alimentação o 9º (ver Tabela 1). É esta então a solução final de projecto proposta. Deve notar-se que os dois graus de liberdade N e R podem ser optimizados simultaneamente (o que não foi aqui feito), sendo necessário para tal um critério quantitativo para o desempenho global da coluna, incluindo custos de investimento (dependentes de N e R) e custos de operação (essencialmente determinados por R).

Tabela 1. Resultados do método de Wang-Henke, mantendo a razão de refluxo (R = 1.307) e ajustando o número de andares (N) e a localização da alimentação (NF).

| N | NF | recLK (%) | recHK (%) |

| 20 | 9 (ma) | 97.08 | 94.31 |

| | 8 (*) | 97.13 | 94.36 |

| | 7 | 96.78 | 94.09 |

| 23 | 10 | 97.98 | 95.04 |

| | 9 (*) | 98.01 | 95.06 |

| | 8 | 97.76 | 94.87 |

(ma) estimativa do método aproximado FUGK

(*) NF óptimo para o correspondente valor de N

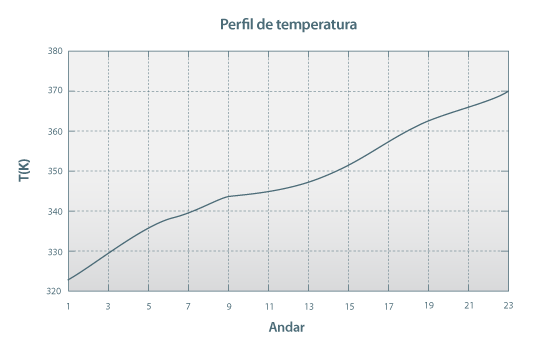

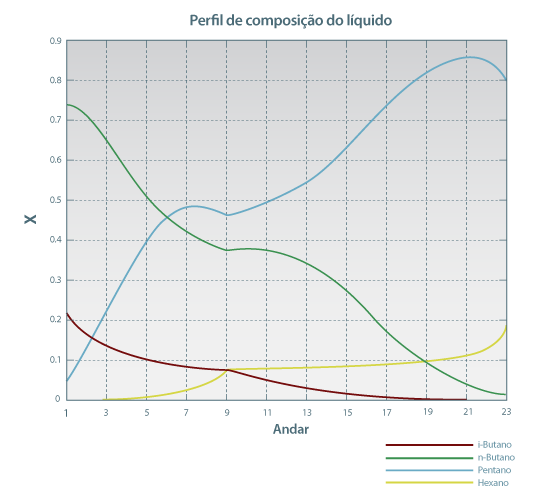

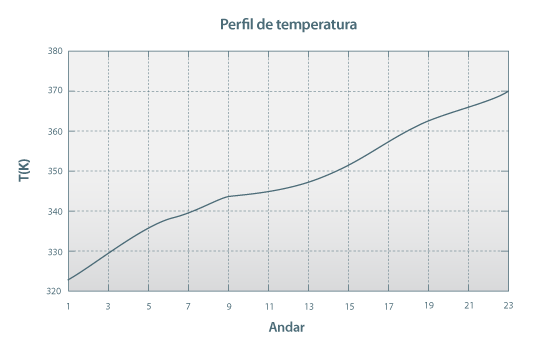

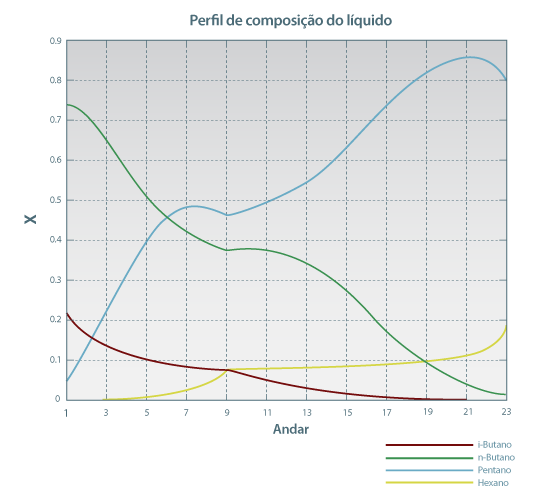

Para a solução final (N = 23, NF = 9 e R = 1.307), representa-se nas Figuras 1 e 2 o perfil da temperatura e o perfil da composição do líquido, ao longo da coluna. Relativamente ao perfil da composição, deve salientar-se que junto à base da coluna a composição em pentano (HK) diminui, uma vez que nesta zona temos essencialmente pentano e hexano. De modo a recuperarmos estes dois componentes com elevado grau de pureza, poderíamos tentar um projecto mais elaborado, aumentando o número de andares desta zona e retirando o pentano numa purga algures acima da base. No presente formato, o simulador Destilação não permite efectuar cálculos com correntes de purga, mas a sua extensão para tratar esse caso é relativamente fácil de conseguir (peça o código Matlab ao professor responsável e tente esta modificação).

Figura 01: Perfil da temperatura ao longo da coluna (N = 23, NF = 9).

Figura 02: Perfil da composição do líquido ao longo da coluna (N = 23, NF = 9).

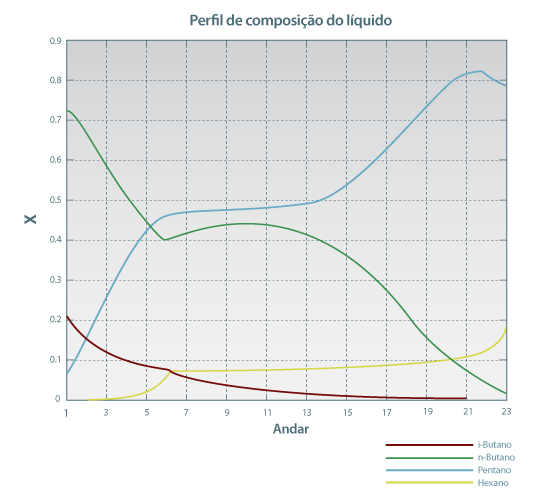

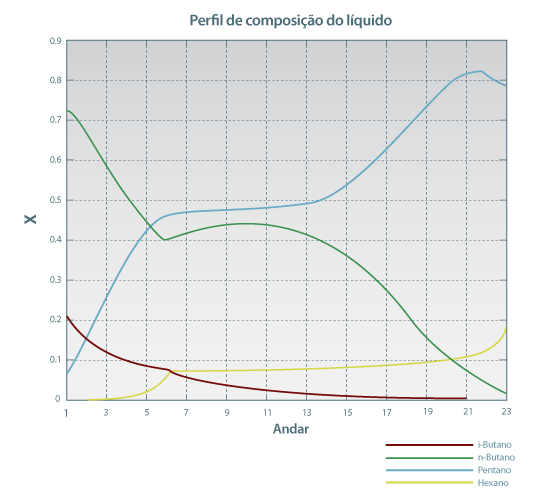

A optimalidade da localização da alimentação pode ser inferida observando os perfis de temperatura e/ou composição ao longo da coluna. Habitualmente, a localização óptima corresponde a perfis suaves e sem grandes inflexões, enquanto que para uma má localização os perfis têm inflexões muito pronunciadas e indesejadas no andar da alimentação. Na Figura 3, representa-se o perfil da composição do líquido para N = 23 e NF = 6, ou seja, com a alimentação a entrar na coluna 3 andares acima do andar óptimo. Abaixo da alimentação, o perfil da composição do n-butano apresenta uma nítida inflexão no sentido indesejado.

Figura 03: Perfil da composição do líquido ao longo da coluna com uma localização da alimentação subóptima (N = 23, NF = 6).

Finalmente, deve registar-se as alterações nas dimensões estimadas da coluna. Para 23 andares e um espaçamento entre pratos de 0.4 m, estima-se uma altura Hc = 14.3 m, tendo-se inicialmente calculado 12.0 m, a partir dos resultados do método FUGK. O diâmetro estimado é Dc = 0.95 m, não sofrendo grandes alterações face à primeira estimativa, uma vez que a razão de refluxo é a mesma.

Questões propostas

1. Refaça o projecto da coluna, admitindo o modelo de equilíbrio UNIFAC + gás ideal. Quantifique as diferenças nos principais resultados de projecto face ao caso acima, em que o gás é descrito pela equação de virial.

2. Refaça o projecto da coluna, para outras condições térmicas da alimentação: (i) mistura líquido + vapor, q = 0.8; (ii) líquido frio, 20 K abaixo do ponto de bolha. Comente as principais diferenças face ao caso acima tratado, em que a alimentação é líquido saturado. Em particular, observe e fundamente as diferenças quanto à razão de refluxo e perfil de caudais.

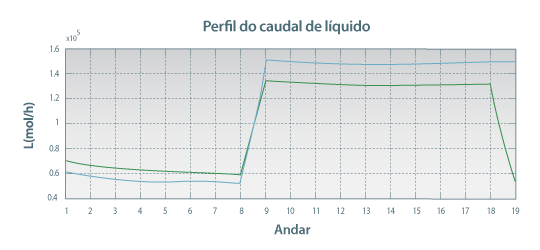

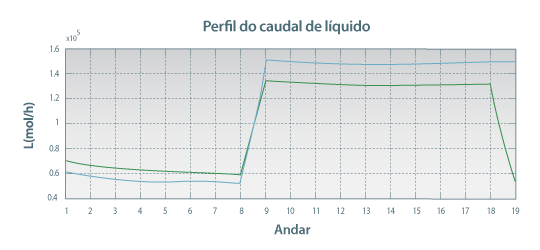

Para orientar o estudo (i), veja a Figura 4, onde se compara o perfil de caudais obtido para q = 1 (perfil azul) e para q = 0.8 (perfil verde) (resultados obtidos no modo de cálculo “método FUGK seguido de método WH”). No primeiro caso, N = 20 e R = 1.307, e no segundo caso, N = 19 e R = 1.496.

Figura 04: Perfil do caudal de líquido para duas condições térmicas da alimentação: líquido saturado (q = 1, perfil azul) e líquido + vapor (q = 0.8, perfil verde).

3. Considere a solução final de projecto correspondente às Figuras 1 e 2 (N = 23, NF = 9, R = 1.307 e D = 46 517 mol/h), obtido para uma alimentação no estado de líquido saturado. Simule a operação da coluna (mantendo fixas as variáveis de projecto acima referidas), com outras condições térmicas da alimentação. Será a coluna capaz de operar com uma alimentação no estado de vapor saturado?

::: Início :::

2 Benzeno/Metilciclohexano/Tolueno. Distribuição de um componente não-chave

Considere uma corrente de 50 kmol/h constituída essencialmente por benzeno (0.45) e tolueno (0.50) e contendo também algum metilciclohexano (MCH, 0.05), um componente com volatilidade intermédia entre a do benzeno (LK) e a do tolueno (HK) (os valores entre parêntesis são fracções molares). Pretende recuperar-se, no mínimo, 99.9% dos componentes maioritários e obter um produto no mínimo com 99% de tolueno e contendo no máximo 1% de metilciclohexano.

Na Tabela 2 apresenta-se os principais resultados do projecto de uma coluna de destilação, com as seguintes condições: pressão atmosférica, recuperações de 99.9% para o LK e o HK, razão de refluxo 20% superior à mínima e modelo de equilíbrio UNIFAC + virial. Para o projecto aproximado, as restrições na composição do resíduo são satisfeitas, prevendo-se um produto com 0.09% de benzeno, 0.9% de MCH e 99.01% de tolueno. Efectuando-se a simulação rigorosa, observa-se que a recuperação do HK já não é satisfeita (99.63% < 99.9%) e, além disso, que o resíduo está agora demasiado contaminado com MCH (1.18% > 1%). Estes resultados ilustram bem como os cálculos rigorosos podem fornecer melhores estimativas quanto à distribuição de componentes não-chave, permitindo calcular com maior rigor o grau de contaminação dos produtos com os componentes minoritários.

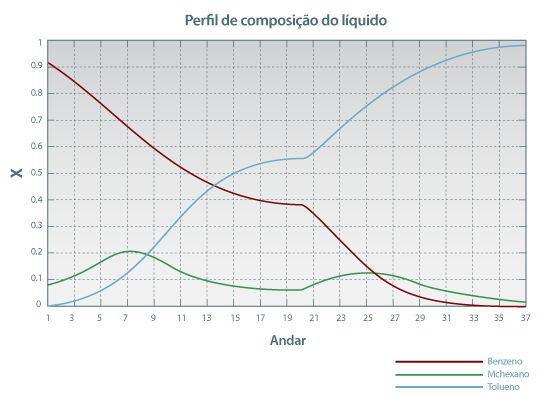

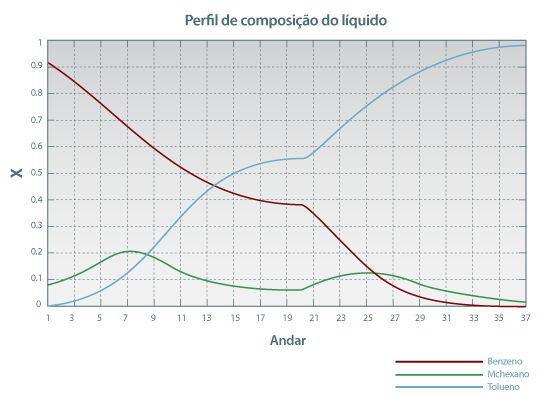

Na Figura 5, representa-se o perfil da composição do líquido ao longo da coluna, correspondente aos resultados da Tabela 2. A concentração de MCH oscila ao longo da coluna, o que constitui um comportamento típico para um componente com volatilidade intermédia entre a do LK e a do HK e que existe em pequena quantidade.

Tabela 2. Principais resultados de projecto.

Composição do destilado (xD) |(0.9072,0.0918,0.0010)

Composição do Composição (xB) |(0.0009,0.0090,0.9901)

Numero total de andares (N) | 37

Andar da alimentação (NF) | 20

Razão de refluxo (RR) | 1.841

Caudal de destilado (D) | 24777 mol/h

Método WH (com N, NF, RR e D dados pelo método FUGK)

Composição do destilado (xD) |(0.9074,0.0889,0.0037)

Composição do resíduo (xB) |(0.0007,0.0118,0.9875)

Recuperação do LK (RecLK) | 0.9992

Recuperação do HK (RecHK) | 0.9963

Figura 05: Perfil da composição do líquido ao longo da coluna (N = 37, NF = 20).

1. Refine o projecto rigoroso da coluna de modo a satisfazer as especificações relativas às recuperações do LK e HK e à composição do resíduo.

::: Início :::

3 Etanol/Água. Existência de azeotrópo.

Consideremos 10 kmol/h de mistura etanol/água, com 60% molar de etanol, para ser destilada à pressão atmosférica.

Comecemos por considerar uma coluna de destilação que recupere 99% de ambos os componentes, para R/Rmin = 1.3 e usando o modelo UNIFAC + virial. O simulador Destilação devolve o seguinte resultado:

*** É provável a existência de um azeótropo! ***

Estimativas no topo da coluna: xD(LK)=0.9933, alfa(LK)=0.8251

Estimativas na base da coluna: xB(LK)=0.0149, alfa(LK)=13.0533

Então, provavelmente, existe um azeótropo na gama de composições correspondente às recuperações especificadas para os componentes chave.

Tente prever o azeótropo usando o módulo VLE ou consulte dados experimentais.

Modifique as recuperações especificadas de modo a operar numa zona sem azeótropo.

De facto, sabemos que o sistema etanol/água tem um azeótropo para uma fracção molar de etanol x1 = 0.894 (desenhe o diagrama xy, usando o módulo VLE ). Ao tentarmos recuperações de 99%, temos um destilado que está para além do azeótropo, sendo impossível obter esse destilado numa operação de destilação simples.

Consideremos então uma composição do destilado próxima, mas aquém, do azeótropo, com 88% de etanol. A recuperação do etanol pode continuar a ser especificada em 99%, uma vez que o resíduo pode de facto ser quase isento de etanol. Falta então calcular a recuperação do HK (água), com base em balanços mássicos molares ao etanol e à água, na coluna.

O caudal de destilado é D = 0.99×6 kmol/h/0.88 = 6.75 kmol/h. O resíduo, com caudal B = 3.25 kmol/h, contém 0.06 kmol/h de etanol e 3.19 kmol/h de água. A recuperação da água é então 3.19/4 = 79.75%.

Para 99% de recuperação de etanol e 79.75% de água, e para R/Rmin = 1.3, o método FUGK prevê que são necessários N = 15 andares, com NF = 6, e uma razão de refluxo R = 0.191. Estas estimativas baseiam-se numa volatilidade relativa média igual a 3.610. Contudo, sabemos que próximo do azeótropo a volatilidade é muito inferior a este valor, aproximando-se da unidade. Então, quando efectuamos os cálculos rigorosos com estes valores de N e R, não é de estranhar que o grau de separação fique muito aquém do desejado, obtendo-se recLK = 81.18% e recHK = 52.99%. Conclui-se então que para este sistema o método FUGK falha redondamente!

Temos então de utilizar o método rigoroso e ajustar N, NF e R, usando de algum bom senso e do conhecimento que temos do sistema. De modo a melhorar a separação na zona próxima do azeótropo, vamos considerar valores da razão de refluxo bem superiores ao previsto pelo método FUGK. Além disso, e também devido à proximidade do azeótropo, sabemos que em princípio serão necessários mais andares acima do que abaixo da alimentação. Após várias tentativas, propõe-se a seguinte solução que satisfaz as especificações:

Numero total de andares (N) | 25

Andar da alimentação (NF) | 22

Razão de refluxo (RR) | 5.700

Composição do destilado (xD) | (0.8806,0.1194)

Composição do resíduo (xB) | (0.0175,0.9825)

Recuperação do LK (RecLK) | 0.9907

Recuperação do HK (RecHK) | 0.7983

Deve notar-se que a razão de refluxo é de facto bastante elevada. No entanto, para razões de refluxo mais baixas são requeridos mais andares. Como a eficiência global dos pratos é bastante baixa (47%), o resultado é então uma coluna com uma razão altura/diâmetro demasiado elevada. Para a solução acima, tem-se Hc = 16.6 m (com espaçamento entre pratos de 0.3 m), Dc = 0.98 m e Hc/Dc = 17. O valor elevado da razão de refluxo reflecte-se em elevados calores trocados no condensador e revaporizador, ambos da ordem de 500 kW. A energia por mol de alimentação é então cerca de 180 kJ/mol, enquanto que no sistemas de alcanos do exemplo 1, com RR = 1.3, é apenas cerca de 22 kJ/mol.

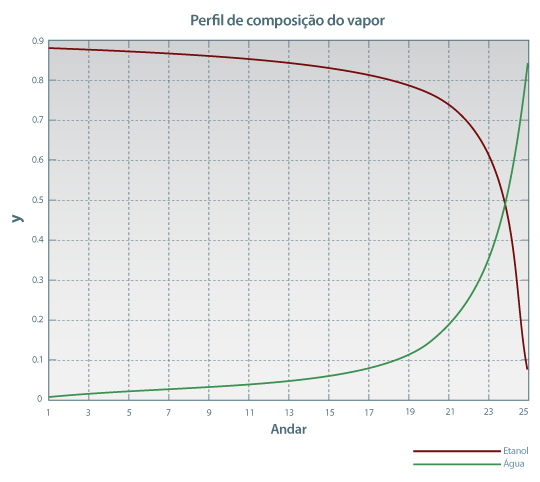

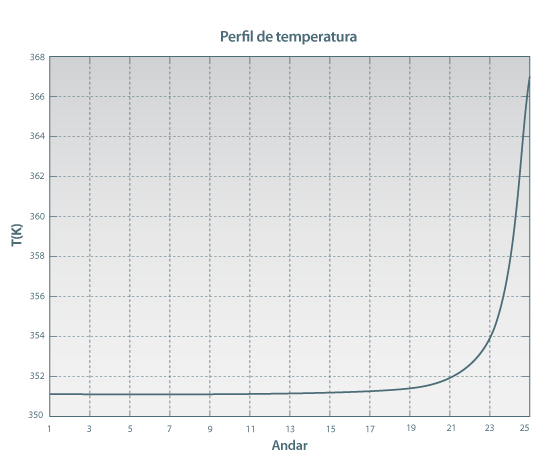

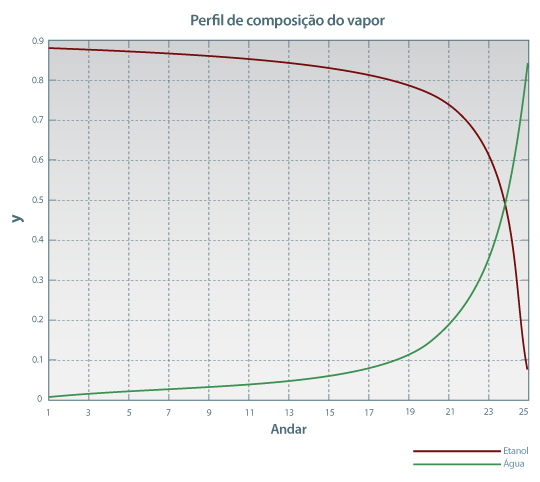

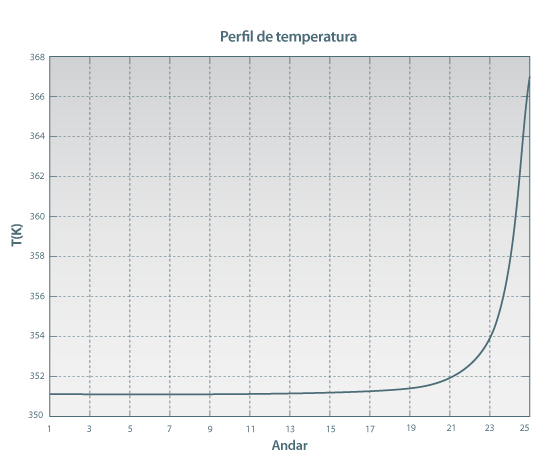

Na Figura 6, representa-se o perfil da composição do vapor ao longo da coluna, correspondente à solução de projecto acima proposta. No topo da coluna, a proximidade do azeótropo reflecte-se num baixo enriquecimento do vapor em etanol, por cada andar. A proximidade do azeótropo encontra-se igualmente bem patente no perfil da temperatura ao longo da coluna (Figura 7), sendo a temperatura praticamente constante em grande parte da zona de rectificação.

Figura 06: Perfil da composição do vapor ao longo da coluna (N = 25, NF = 22).

Figura 07: Perfil da temperatura ao longo da coluna (N = 25, NF = 22).

1. Reconsidere o projecto da coluna etanol/água, mas usando o modelo de equilíbrio com ambas as fases ideais. Observe e comente a previsão do simulador para recuperações de 99% em ambos os componentes.

2. Refaça o projecto da coluna etanol/água para a pressão de 0.1 bar e comente os resultados.

3. Refaça o projecto da coluna etanol/água, considerando que a alimentação tem 2% de 1-propanol (mantendo-se a proporção etanol/água). Uma vez que pode existir um azeótropo ternário, comece por exigir pouco da corrente de destilado (por exemplo, 80% em etanol).

::: Início :::